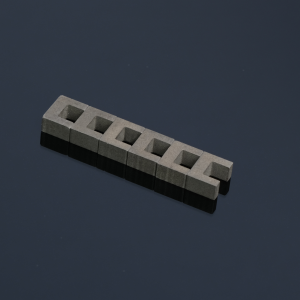

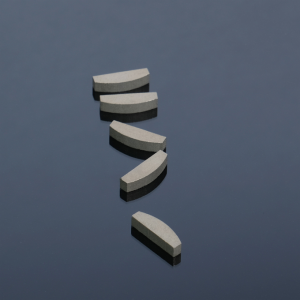

Samarium-Kobalt-Magnete

Physikalische Eigenschaften

| Dichte | Curie-Temperatur | Vickershärte | Druckfestigkeit | Elektrischer Widerstand | Biegefestigkeit | Zugfestigkeit | Wärmeausdehnungskoeffizient | |

| g/cm3 | K | MPa | MPa | Ω·cm | MPa | MPa | 10-6/℃ | |

| SmCo (1:5) | 8.1-8.3 | 1000 | 450-500 | 1000 | 5-6x10-5 | 150-180 | 400 | //6 ⊥12 |

| SmCo (2:17) | 8,3-8,5 | 1100 | 550-600 | 800 | 8-9x10-5 | 130-150 | 350 | //8 ⊥11 |

Magnetische Eigenschaften

| Material | Grad | Br | Hcb | Hcj | (BH)max | Tc | Tw | ||||

| kg | mT | kA/m | kOe | kA/m | kOe | KJ/m3 | MGOe | °C | °C | ||

| SmCo (1:5) | SM-18 | 8,5 | 850 | 620 | 7.8 | ≥1350 | ≥17 | 145~150 | 17~19 | 750 | 250 |

| SM-20 | 9,0 bis 9,6 | 900~960 | 653~717 | 8,2 bis 9,0 | 1194–1513 | 15~19 | 150~175 | 19~22 | 750 | 250 | |

| SM-22 | 9,3 bis 10,0 | 930~1000 | 660~772 | 8,3 bis 9,7 | 1194–1751 | 15~22 | 159~191 | 20~24 | 750 | 250 | |

| SM-24 | 9,6 bis 10,4 | 960~1040 | 660~780 | 8,3 bis 9,8 | 1194–1751 | 15~22 | 175~207 | 22~26 | 750 | 250 | |

| SmCo (2:17) | SMG-24 | 9,5~10,2 | 950~1020 | 637~732 | 8,0 bis 9,2 | 1433~1990 | 18~25 | 175~190 | 22~24 | 800 | 300 |

| SMG-26 | 10,2 bis 10,5 | 1020~1050 | 748~796 | 9,4 bis 10,0 | 1433~1990 | 18~25 | 195~215 | 24~26 | 800 | 300 | |

| SMG-28 | 10,5 bis 10,8 | 1050~1080 | 756~796 | 9,5~10,0 | 1433–1831 | 18~23 | 205~220 | 26~28 | 800 | 300 | |

| SMG-30 | 10,7~11,2 | 1070~1120 | 677~820 | 8,5~10,3 | ≥1194 | ≥15 | 223~247 | 28~31 | 800 | 300 | |

| SMG-32 | 10,9~11,5 | 1090~1150 | 677~820 | 8,5~10,3 | ≥955 | ≥12 | 238~262 | 29~32 | 800 | 300 | |

Temperatureigenschaften

SmCo-Magnete können je nach Güte und Permeanzkoeffizient bei Temperaturen bis zu 350 °C eingesetzt werden. Sm2Co17-Materialien weisen im Vergleich zu Sm1Co5-Typen bessere Temperatureigenschaften auf. SmCo-Magnete sind extrem widerstandsfähig gegen Entmagnetisierung und weisen eine gute Temperaturstabilität auf (maximale Einsatztemperaturen zwischen 250 °C und 550 °C).

Oberflächenbehandlung

Die Korrosionsbeständigkeit von SmCo gilt als gut, die von NdFeB hingegen als schlecht. Korrosionsschutzbeschichtungen sind daher für SmCo-Magnete im Allgemeinen nicht erforderlich. Für den Einsatz in korrosiver Umgebung bieten wir auch Beschichtungen wie Ni, Zn oder Epoxid an.

Anwendung

Die Vielseitigkeit von SmCo-Permanentmagneten findet Anwendung in zahlreichen Branchen, in denen magnetische Stabilität und Leistung von größter Bedeutung sind. Insbesondere in kritischen Sektoren wie der Luft- und Raumfahrt, der Verteidigung, der Telekommunikation, der medizinischen Instrumentierung und der Elektromotorenindustrie ist es ein Grundmaterial, da dort anspruchsvolle Betriebsbedingungen die außergewöhnlichen magnetischen Eigenschaften und die Zuverlässigkeit von SmCo-Magneten erfordern.

![ZR6EHG$TY)){W5K7C]L$E$P](https://www.aicmag.com/uploads/ZR6EHGTYW5K7CLEP.png)